Rubans de renfort »

Mèches de carbone / aramide en rubans pour renforts unidirectionnels

Les rubans de renforts sont obtenus par étalement de fibres de carbone ou d’aramide. Les rubans obtenus servent de renforts unidirectionnels et légers. La largeur, la densité et le type de fibres peuvent être choisis en fonction de l’application. La densité varie de 23 à 97 g/m2.

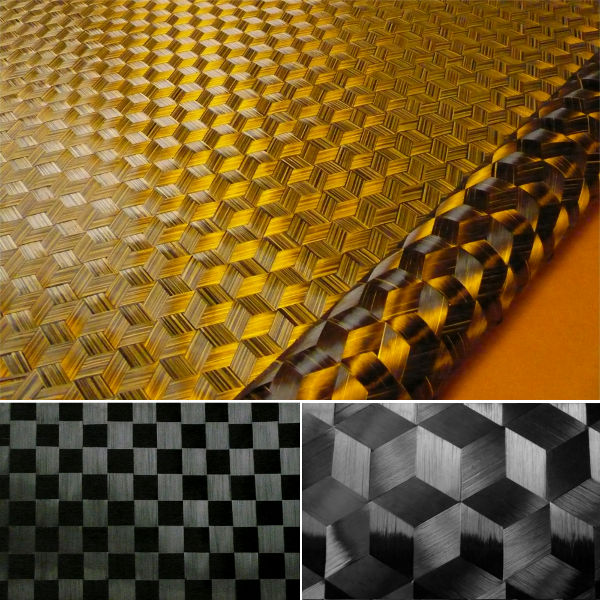

Tissus de renfort »

Tissus à rubans de fibres de carbone / aramide à trame biaxiale ou triaxiale.

Les tissus biaxiaux présentent des fibres dans deux directions 0° et 90° tandis que les tissus triaxiaux ont des fibres dans trois directions 0°, +60° et -60°. Leur structure triangulaire leur confère une plus grande résistance et une quasi-isotropie. Les densités varient de 80 à 290 g/m2.

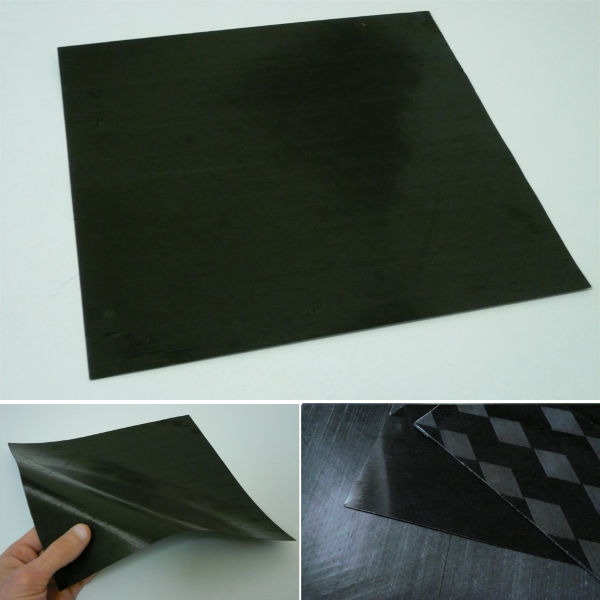

Feuilles de carbone »

Fibres de carbone imprégnées d’une matrice thermodurcissable ou thermoplastique

Les feuilles de carbone sont réalisées à partir de couches unidirectionnelles ou tissées. Les feuilles à matrice thermodurcissable peuvent être collées sur un matériau léger pour former des structures sandwich tandis que les feuilles thermoplastiques peuvent être mises en forme sous presse chauffante. Les densités en carbone varient de 80 à 480 g/m2.

Applications

Le procédé d’étalement des mèches de fibres en rubans permet d’obtenir des matériaux (tissus, couches UD etc.) qui se distinguent par leur légèreté et des performances mécaniques accrues grâce à des fibres plus rectilignes et un ratio fibres/matrice plus élevé. La densité minimale en fibres est de 15g/m2.

Plutôt que de superposer des couches de tissus biaxiaux d’orientations et de fibres différentes, un renfort quasi-isotrope peut être obtenu avec une seule couche de tissu triaxial à fibres comélées. Les risques de délaminage sont réduits.

Les métaux formées par thermo-compression trouvent avec les composites thermoplastiques une alternative plus résistante et plus légère.

A propos

Gernitex produit des renforts de carbone sous forme de rubans, de tissus et de feuilles pour la fabrication de pièces composites dans des secteurs tels que le matériel sportif, les véhicules ou le modélisme. Les fibres de carbones sont largement utilisées pour la production d’équipements lorsque la légèreté et la solidité sont recherchées.