Les tissus triaxiaux sont formés de trois séries de rubans parallèles formant des angles de 60 degrés. Leur structure triangulaire leur confère des propriétés mécaniques supérieures aux tissus biaxiaux: résistance élevée à la traction, à la compression et au cisaillement dans toutes les directions. Les densités varient de l’ordre de 60g/m2 à 240g/m2 ou plus si besoin.

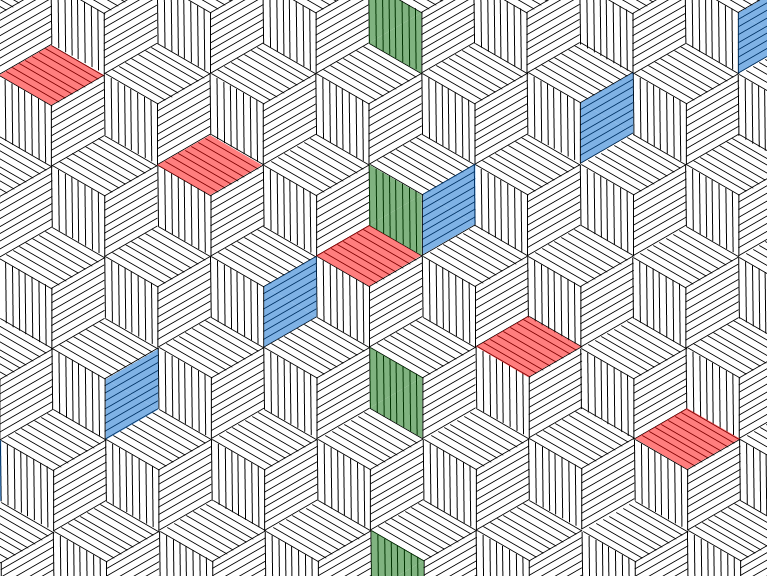

Armure biaxiale VS armure triaxiale

Selon le procédé de tissage classique, le tissu obtenu est formé de deux séries de fils parallèles correspondant à deux directions principales à 0° et 90°. On dit de ce tissu qu’il est biaxial. Selon la direction et le type des contraintes auxquelles il est soumis, un tissu biaxial résiste plus ou moins bien. En effet, soumis à une contrainte en traction/compression dans une de ses deux directions principales, l’une ou l’autre de ses deux séries de fils sera sollicitée et le tissu ne se déformera pas. A l’inverse, soumis à une contrainte en traction/compression dans une direction à -45°/+ 45°, le tissu se déformera et la pièce rompra. A l’inverse, soumis à une contrainte de cisaillement selon une direction à -45°/+45°, le tissu ne se déformera pas mais soumis à une contrainte de cisaillement dans une direction à 0°/90°, il se déformera. Cette différence de comportement selon le type et la direction de sollicitation se vérifie aisément en essayant de déformer un échantillon de tissu à la main. Or, si le tissu de renfort se déforme sous la contrainte au lieu de résister, cela signifie la rupture de la pièce. L’origine de ces défaillances tient au fait que la structure d’un tissu biaxial est quadrangulaire. Un carré ou un rectangle se déforme facilement. Ainsi, bien que de fabrication aisée, un tissu biaxial est structurellement déficient. Pour palier ces défauts, il est le plus souvent nécessaire de superposer au moins deux couches de tissu décalées d’un angle de 45°.

Contrairement à une structure quadrangulaire, une structure triangulaire ne se déforme pas. C’est pourquoi on la retrouve dans de nombreux domaines comme en architecture.Les tissus de renfort triaxiaux sont formés de trois séries de fils parallèles correspondant à trois directions à 0°/-60°/+60°. Leur structure est triangulaire. Ils ne présentent pas les déficiences inhérentes aux tissus biaxiaux. Leur résistance est sensiblement la même quelle que soit la direction de sollicitation que ce soit en traction, en compression ou en cisaillement. Là où deux couches de tissu biaxial sont nécessaires, une seule couche de tissu triaxial suffit. C’est pourquoi les tissus triaxiaux permettent une fabrication plus simple et moins coûteuse.

Exemples d’armures triaxiales

Deux types d’armures sont actuellement disponibles, l’armure de densité 3 et celle de densité 2.

Fibres de carbone et fibres de Kevlar

Les fils peuvent être constitués de fibres de carbone, de fibres de Kevlar/aramide ou de ces deux types de fibres à la fois. La densité du tissu et sa composition sont choisies en fonction des caractéristiques du composite visé. Les fibres de carbone ont un module d’élasticité élevé ainsi qu’une forte résistance en tension et en compression. Elles sont le matériau de choix pour des pièces composites à rapport résistance/poids élevé. Les fibres d’aramide ont une résistance exceptionnelle au cisaillement. Les pièces composites contenant des fibres d’aramide ont une résistance accrue à l’usure et un comportement à la rupture différent des pièces en carbone uniquement.

Tissus à rubans et tissus balistiques

Les tissus de carbone traditionnels sont obtenus par le même procédé que les autres tissus. Sur un métier à tisser, par exemple horizontal, sont tendus des fils de chaîne parallèles et orientés dans la longueur du tissu. Puis un passage est ouvert dans la direction perpendiculaire à ces fils de chaîne en abaissant ou en levant chacun d’eux. Un fil de trame traverse alors le tissu par ce passage. Puis les fils de chaînes sont remis à leur position initiale. Selon qu’ils aient été préalablement abaissés ou levés, ils se retrouvent donc sur ou sous le fil de trame, selon le motif désiré appelé armure: toile, serge, satin. Un peigne vient alors tasser le fil de trame nouvellement inséré contre la partie déjà tissée. Puis le procédé recommence. A l’intérieur du tissu, chaque fil passe sur ou sous les fils qu’il rencontre, effectuant ainsi une succession d’ondulations.

Or d’un point de vue mécanique, tout comme une poutre, une fibre ondulée se déforme et flambe bien plus facilement qu’une fibre rectiligne. Une façon de réduire considérablement les ondulations des fibres à l’intérieur du tissu consiste à préalablement transformer les fils en rubans larges et extrêmement plats puis à tisser ces rubans sur un métier adapté. Les tissus de rubans ainsi obtenus sont plats et présentent des fibres quasiment rectilignes, ce qui leur confère une rigidité en tension et compression supérieure aux tissus traditionnels de même poids, ainsi qu’une résistance supérieure au flambage en compression. En outre, du fait de leur planéité, ces tissus demandent moins de résine lors du moulage de la pièce. Ainsi, à résistance égale, un tissu de carbone traditionnel nécessitant une certaine quantité de résine peut être remplacé par un tissu de rubans plus léger et consommant moins de résine. En optimisant la configuration des fibres de carbone, les tissus de rubans permettent de réaliser des pièces composites plus légères et plus solides.

Le resserrage de l’armure est l’inverse de son étalement. Les armures resserrées améliorent la résistance du tissu à la pénétration par une balle ou un objet coupant. Ce type d’armure est particulièrement adaptée aux tissus balistiques en fibres d’aramide.

Encollage

Par défaut, les tissus de carbone et d’aramide ne contiennent que l’encollage originel des fibres déposé par leurs fabricants, cela afin de garantir les meilleures performances. Les tissus de rubans sans encollage supplémentaire sont délicats à manipuler et peuvent de ce fait présenter de légers défauts comme une réduction de la largeur des rubans et des ouvertures à travers le tissus. Cependant, cela assure une imprégnation optimale par la résine et une forte adhésion entre les fibres et la matrice. Cette façon de faire est recommandée pour les tissus de renfort dont les propriétés mécaniques sont la priorité. Les tissus de rubans peuvent néanmoins être solidifiés par un agent d’encollage additionnel. Ils sont alors plus faciles à manipuler, présentent une géométrie plus conforme et ont cependant une bonne qualité d’imprégnation. Comme l’agent d’encollage supplémentaire peut affecter l’adhésion entre les fibres et la matrice, cette méthode est réservée aux tissus de décoration.

Caractéristiques typiques

| Matériaux | carbone, aramide, carbone et aramide | |

| Armure | toute armure triaxiale: densité 3, densité 2 etc. | |

| Agent d’encollage | encollage originel des fibres, PVA résistant à l’humidité | |

| Largeur | 1m | 39″ |

| Densité surfacique | à partir de 60g/m2 | à partir de 1.77 oz/yd2 |

| Epaisseur | à partir de 75μm | à partir de 0.0029″ |

| Largeur de ruban | 20mm | 0.79″ |